Rohstoffe

Um aus Naturfasern moderne Werkstoffe herstellen zu können, benötigt man Bindemittel oder eine Kunststoffmatrix zu ihrer Verfestigung. Traditionell wurden hierzu tierische und pflanzliche Leime, Kleber und Harze verwendet, heute vor allem petrochemische Kunststoffe, alternativ gewinnen biobasierte Kunststoffe in diesem Zusammenhang an Bedeutung.

Petrochemische Kunststoffe

Grundsätzlich unterscheidet man unabhängig davon, ob es sich um Kunststoffe auf petrochemischer oder nachwachsender Basis handelt, zwischen duro- und thermoplastischen Kunststoffen.

Duroplastische Kunststoffe lassen sich, einmal ausgehärtet, nicht mehr verformen. Im Prozess des Aushärtens bilden sich lineare Kettenmoleküle, die sich untereinander dreidimensional vernetzen und dadurch sehr stabil werden. In Verbindung mit Holz- und Naturfasern werden vor allem Acrylat-, Epoxid- und Phenolformaldehydharze, Polyurethane und ungesättigte Polyesterharze verwendet.

Thermoplastische Kunststoffe lassen sich unter dem Einfluss von Wärme plastisch verformen. In der Regel bestehen Thermoplaste aus Polymeren, aus linearen oder wenig verzweigten Kettenmolekülen. Sie lassen sich unbegrenzt oft einschmelzen und neu formen. In Verbindung mit Natur- und Holzfasern kommen vor allem die petrochemischen Thermoplasten Polypropylen (PP), Polyethylen (PE), Polyvinylchlorid (PVC) und Polystyrol (PS) zum Einsatz.

Biokunststoffe

Biokunststoffe – also biobasierte Kunststoffe – bestehen teilweise oder vollständig aus Biomasse wie z.B. Zucker, Stärke, Zellulose, Pflanzenölen und Lignin.

Unter den thermoplastischen Biokunststoffen finden neben Stärkepolymeren vor allem Polymilchsäure (PLA) sowie Polyhydroxyalkanoate (PHA/PHB) Verwendung. Aber auch bekannte Thermoplaste wie Polyethylenterephthalat (PET) sowie PE können bereits heute biobasiert produziert werden. In größeren Volumina werden aktuell Bio-PET und Bio-PE aus brasilianischem Zuckerrohr hergestellt.

Bei den Duroplasten findet man biobasierte Epoxidharze, zudem bestehen auch einige Polyurethane anteilig aus nachwachsenden Rohstoffen.

Weitere Informationen zu Biokunststoffen finden Sie hier.

Naturfasern

Als Rohstoff in modernen naturfaserverstärkten Werkstoffen finden wir heute vor allem die Fasern von Flachs und Hanf sowie Jute-, Kenaf-, Sisal- und Abacafasern.

Hanf

Hanffasern werden seit Jahrtausenden für Kleidungsstücke, Schnüre, Seile oder Netze genutzt. Hanf gehört wie Flachs zu den ältesten Kulturpflanzen.

Als der Anbau und die Nutzung von Hanf Ende der 1990er Jahre wiederentdeckt wurden, mussten in vielen EU-Ländern zunächst die Anbauverbote überwunden werden, die im Rahmen der weltweiten Marihuana-Prohibition auch für rauschfreien Nutzhanf erlassen worden waren. Mittlerweile liegt der Hanfanbau in Europa bei 32.000 ha (2017), davon entfallen auf Deutschland 1.600 ha.

Wichtigste Anwendungen für Hanffasern sind heute Spezialzellstoffe (55 %), Dämmstoffe (26 %) und Verbundwerkstoffe (15 %).

Flachs (Faserlein)

Bis der Beginn der industriellen Revolution den Siegeszug der Baumwollfaser einläutete, war Flachs die wichtigste Textilfaser Europas. Da die Baumwolle jedoch erheblich einfacher zu verarbeiten war und die Verarbeitung leicht mechanisiert werden konnte, verdrängte sie den Flachs rasch.

2017 lag die Flachsanbaufläche in Westeuropa bei 12.000 ha. Wichtigste Anbauländer sind Frankreich, Belgien und Großbritannien. In Deutschland werden weniger als 20 ha Flachs angebaut.

Hanf (Quelle: FNR/Volker Petersen)

Flachsblüte (Quelle: FNR/Habbe)

Holzmehl und Holzfasern

Der Hauptbestandteil von WPC ist in der Regel der Rohstoff Holz aus Sägenebenprodukten des einheimischen Weichholzes, vor allem Fichte. Sägenebenprodukte sind Holzreste, die bei der Verarbeitung von entrindeten Stämmen zu Nutzholz oder der nachfolgenden Holzverarbeitung anfallen. Dazu zählen Holzhackschnitzel, Holzspäne, Holzmehl und nach weiterer mechanischer oder chemischer Aufbereitung auch Holzfasern.

Hackgut (Quelle: FNR/Dr. Hansen)

Bio-Carbonfasern

Kohlenstofffasern, auch Carbonfasern genannt, weisen eine hohe Festigkeit bei einem sehr geringen Gewicht auf und eignen sich daher besonders zum Einsatz als Verstärkungsfasern in Kunststoffen für Leichtbauteile.

Carbonfasern werden überwiegend aus Polyacrylnitril (PAN) aber auch Öl- oder Kohlepech oder regenerierter Zellulose (Rayon) gewonnen.

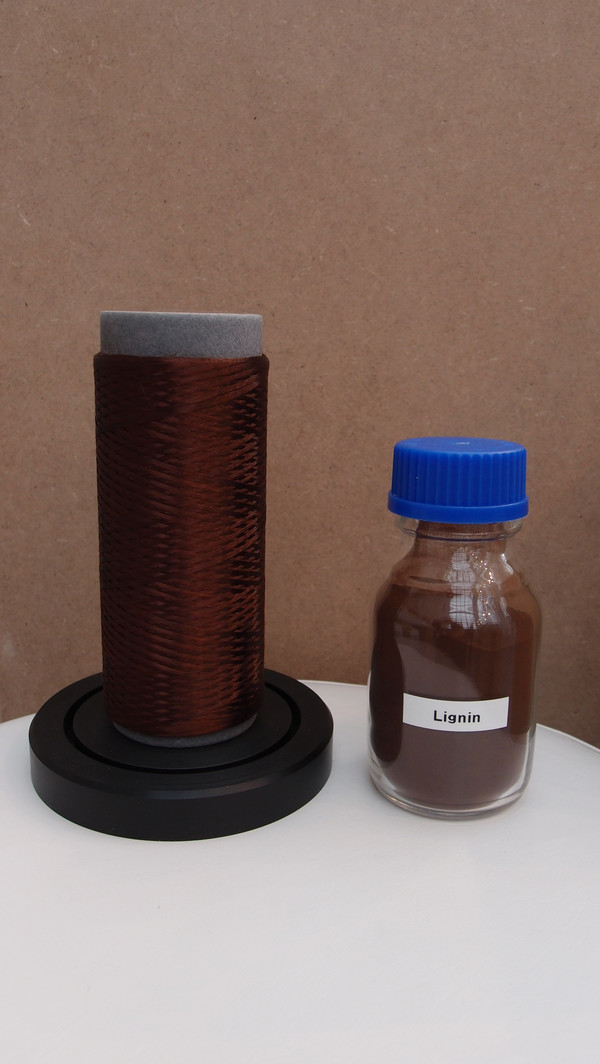

Ein neuer Ansatz ist die Herstellung von Carbonfasern aus Kraft-Lignin, einem Nebenprodukt der Zellstoff- und Papierindustrie. Bei dieser Methode wird das vorgereinigte Kraft-Lignin mit einem (Bio-)Polymer als Hilfsstoff aus der Schmelze zu Fasern gesponnen und auf Spulen gewickelt.

Precurser (Quelle: FNR/Dr. Peters)