Verarbeitung

Rohstoffaufbereitung

Ernte und Röste von Hanf

Erntemaschinen schneiden die Hanfpflanze dicht über dem Boden ab, führen die langen Stängel durch die Maschine und kürzen sie dabei auf ca. 60 cm lange Stücke ein, um die Weiterverarbeitung zu erleichtern. Das eingekürzte Hanfstroh bleibt zur sogenannten Feldröste für zwei bis vier Wochen auf dem Feld liegen und wird in dieser Zeit ein- bis zweimal gewendet.

Bei der Röste lösen sich die Kittsubstanzen (Pektine, Lignin) zwischen den Fasern und dem Reststängel und legen die Fasern frei. Es handelt sich dabei um einen biologischen Prozess, bei dem Mikroorganismen wie Bakterien und Pilze sowie die von ihnen erzeugten Enzyme wirksam sind. Durch die Röste wird der spätere mechanische Faseraufschluss deutlich vereinfacht sowie die Ausbeute und Feinheit der Fasern erhöht. Nach der Röste wird das Hanfstroh an trockenen Tagen zu Ballen gepresst und bis zum Faseraufschluss trocken gelagert. Die Lagerung kann ohne Qualitätsverluste über mehrere Jahre erfolgen.

Faseraufschluss: Vom Hanfstroh zur Faser

Die Verarbeitung der Faserballen erfolgt in eigenen Faseraufschlussanlagen. Dabei wird der Holzkern des Stängels (die späteren „Schäben“) gebrochen, die Fasern trennen sich vom Holz. Je nach Weiterverarbeitung bleiben Faserbündel unterschiedlicher Feinheit und Längenverteilung übrig. Während die Fasern für die textile Verarbeitung möglichst lang, fein und schäbenfrei sein müssen, stellen technische Anwendungen und insbesondere NFK nur geringe Anforderungen, die sich auch in niedrigeren Faserpreisen niederschlagen.

Feine und kurze Hanffasern können im Spritzgießverfahren verarbeitet werden. Für Vliese und Filze für spätere Formpressteile dagegen werden 6 bis 10 cm lange "technische Fasern" benötigt. In beiden Fällen ist ein möglichst geringer Schäbengehalt von weniger als zwei Prozent gewünscht, da die Schäben die weitere Verarbeitung stören können – bis hin zu sichtbaren Oberflächenstörungen im fertigen Produkt.

Verarbeitungsverfahren

Formpressen und Fließpressen

Hinter dem Begriff NFK stehen unterschiedliche Verarbeitungsprozesse. Mit einem Marktanteil von über 90 % ist das Formpressen das bislang erfolgreichste Verfahren, bei dem Naturfaservliese bzw. -filze mit Kunststoffen heiß verpresst werden.

Man spricht von Formpressen im Gegensatz zum Fließpressen, wenn es zu keinem Fließen von Fasern und Kunststoff im Werkzeug kommt. Prozessbedingt können durch Pressvorgänge nur „einfache“ dreidimensionale Teile gefertigt werden.

Formpressen

Ein Naturfaservlies oder -filz (Halbzeug) wird zusammen mit dem gewünschten Kunststoff (Matrix) in eine offene Form geführt, erhitzt und unter Druck gepresst. Das so entstandene „Formpressteil“ wird aus der Form gelöst und die Ränder beschnitten.

Entsprechend der eingesetzten Matrix, unterscheidet man zwischen duroplastischem und thermoplastischem Formpressen.

Fließpressen

Beim Fließpressen wird aus Naturfasern oder Naturfaserhalbzeugen und einem duro- oder thermoplastischen Kunststoff zunächst eine sogenannte Pressmasse produziert. In das Werkzeug eingebracht, wird sie unter Druck- und Hitzeeinwirkung geformt. Dabei fließt das Harz-Faser-Gemisch in alle Konturen des Werkzeugs und härtet aus.

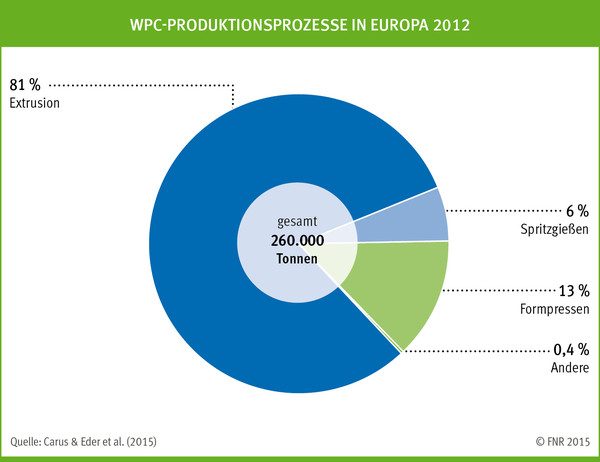

WPC-Extrusion

Das wichtigste Produktionsverfahren für die Herstellung von WPC ist die Extrusion. Hierbei wird das aufgeschmolzene Holz-Kunststoff-Additiv-Gemisch in einem kontinuierlichen Verfahren durch eine Düse und anschließend ein Werkzeug gepresst. Nach dem Austreten aus der Düse erstarrt das Holz-Kunststoff-Additiv-Gemisch. Der Querschnitt des so entstehenden geometrischen Körpers entspricht annähernd dem verwendeten Profilwerkzeug, da nur ein geringer thermischer Schrumpf berücksichtigt werden muss.

Spritzgießen (NFK / WPC)

Spritzgießen als Verarbeitungsverfahren hat für NFK und WPC in den letzten Jahren an Bedeutung gewonnen.

Beim Spritzgießen, oft umgangssprachlich auch als Spritzguss bezeichnet, wird die aufgeheizte Formmasse aus meist granuliertem thermoplastischem Kunststoff (ggf. mit Fasern und Additiven) in der Spritzgießmaschine direkt zu einem – oft schon gebrauchsfertigen – Formteil spritzgegossen. Dies geht schnell und ist in Massenproduktion sehr kostengünstig. Die Oberfläche des Formteils entspricht der Werkzeuginnenfläche, so lassen sich auch Strukturen und Informationen übertragen. Durch die hohe Passgenauigkeit der spritzgegossenen Teile ist eine Nacharbeit nicht oder nur in geringem Umfang erforderlich.