Verarbeitung

Wie die meisten fossilbasierten Kunststoffe sind auch Biokunststoffe als „Roh-Kunststoffe“ – so wie sie aus dem Reaktor kommen – in der Regel nicht zu Endprodukten verarbeitbar. Sie müssen durch die Beimischung von Zuschlagstoffen (Additive, Füllstoffe) für die jeweilige Anwendung maßgeschneidert werden (Compoundierung).

Außerdem werden zum Erreichen der gewünschten Eigenschaft oft mehrere verschiedene Kunststoff-Typen miteinander gemischt: Es entstehen Biokunststoff-Blends.

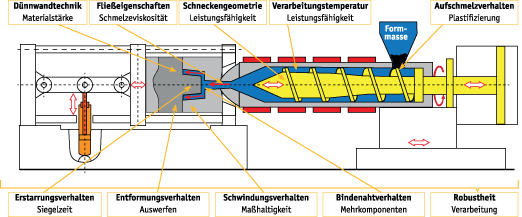

Das Compoundieren und Mischen der Kunststoff-Typen geschieht auf sogenannten Extrudern. Im Extruder sorgen Schnecken für die Durchmischung und Erwärmung der eingefüllten Stoffe. Durch eine formgebende Düse wird das fertige Material in endloser Form als Strang, Rohr, Profil, Folie oder Platte ausgetragen. Im Fall des Strangs kann das Material direkt hinter der Düse klein geschnitten werden, es entsteht Granulat. Diese Halbzeuge werden nun weiterverarbeitet.

Spritzgießen

Nahezu alle Größen und Formen von Kunststoffformteilen können im Spritzgießverfahren hergestellt werden. Daher ist dieses Verfahren das verbreitetste zur Verarbeitung von Biokunststoffen. Nach dem Aufschmelzen des Granulats wird dieses unter Druck in die Form, das sogenannte Werkzeug, gepresst. Der Kunststoff kühlt im Werkzeug aus und wird als gebrauchsfertiges Formteil ausgeworfen.

Blasformen

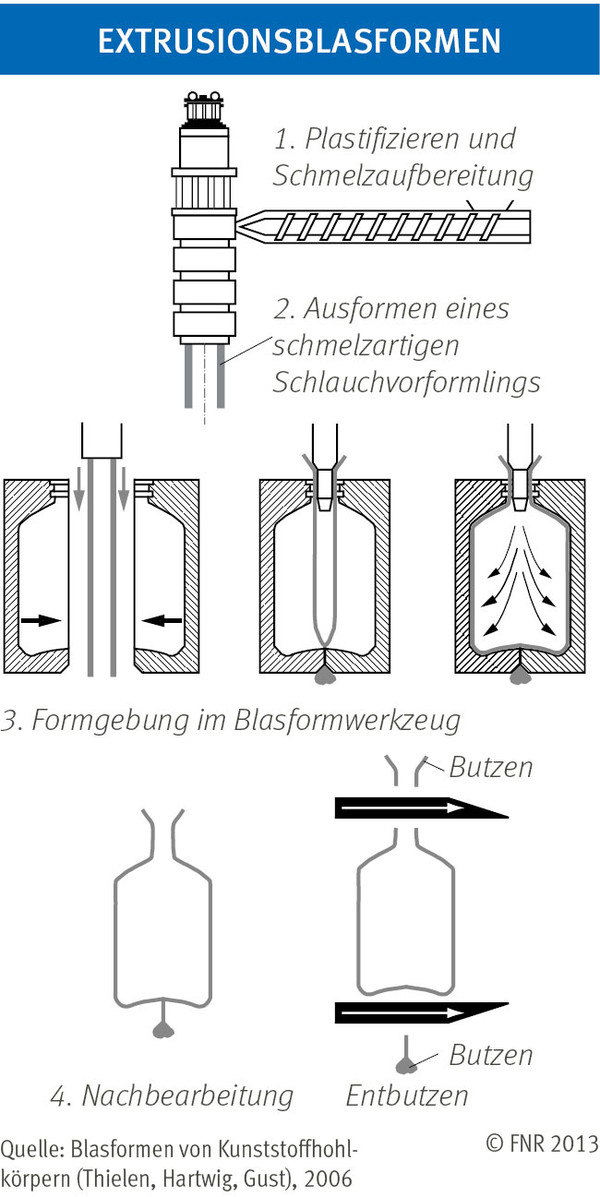

Durch Blasformen werden Hohlkörper hergestellt. Man unterscheidet zwei Verfahrenstypen: das Extrusionsblasformen und das Streckblasformen.

Im Extrusionsblasformen wird der Hohlkörper in einem Arbeitsschritt herstellt. Flaschen (für Shampoo, Ketchup, Spülmittel etc.), Kanister, Fässer, aber auch Spiel- und Sportgeräte, wie Bobby-Cars und Kajaks werden in diesem Verfahren produziert.

Beim Streckblasformen wird zunächst ein Vorformling (Preform) im Spritzgießverfahren hergestellt. Dieser wird dann in einer separaten Maschine in Längs- und Querrichtung verstreckt. Durch diese biaxiale Vergrößerung erhält der Kunststoff eine enorme Festigkeit, so dass sehr dünnwandige Behälter hergestellt werden können. Das Verfahren wird nahezu ausschließlich für die Herstellung von (Getränke)-Flaschen genutzt.

Thermoformen

Unter Thermoformen, oder auch (Vakuum)-Tiefziehen, versteht man die Herstellung von dreidimensionalen Formteilen aus flächigen Kunststoff-Halbzeugen. Typische Anwendungsbeispiele sind Pralinenschachteleinlagen, Blisterverpackungen, Margarinebecher, Schalen ohne und mit Klappdeckel.

Blasfolien-Extrusion

Um dünne Folien herzustellen, wird ein Extruder mit einer Ringdüse kombiniert. Die Kunststoffmasse wird zu einem Schlauch gepresst, der mit Luft auf ein Mehrfaches des ursprünglichen Durchmessers aufgeblasen und unter hoher Geschwindigkeit nach oben gezogen wird. Die Foliendicke wird durch den Zug in Längs- und Querrichtung sowie den Zeitpunkt des Abkühlens bestimmt. Geblasene Folien kommen u.a. als Verpackungsfolien, Müllabfallsäcke, Biomüllbeutel, Hygienefolien für Windeln, Versandhüllen, Einmalhandschuhe und Tragetaschen in den Handel.

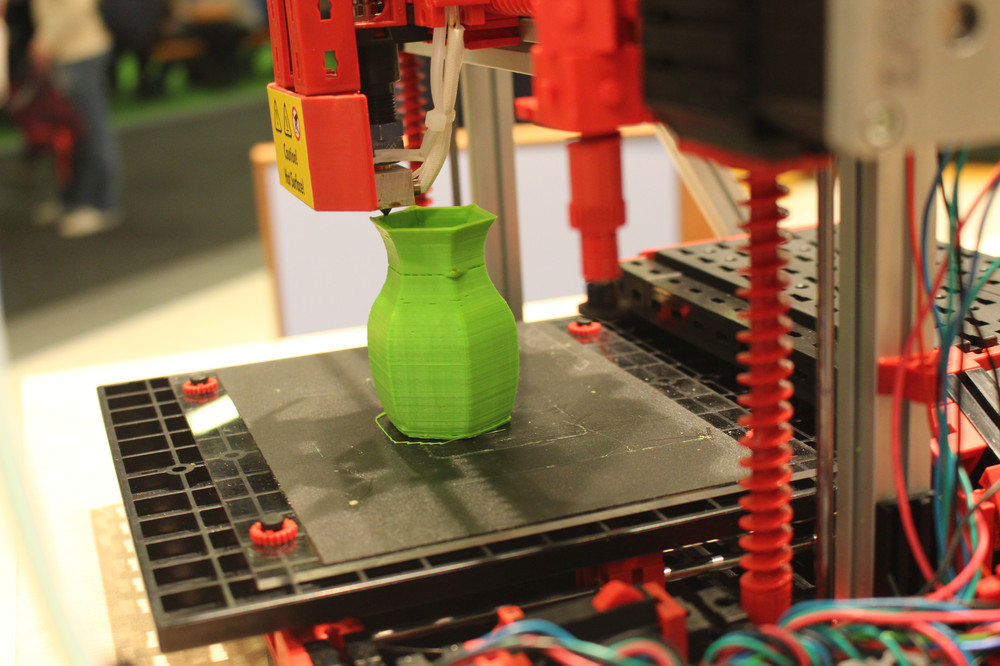

3D-Druck

Mit Hilfe des 3D-Drucks lassen sich dreidimensionale Objekte von beliebiger Form basierend auf einem digitalen Modell herstellen. Der 3D-Druck wird mit einem additiven Prozess erreicht, bei dem Materialschichten aufeinander folgend aufgebracht werden. Mit dem 3D-Druck können Kleinserien oder Produktmuster ohne große Investionen hergestellt werden. Selbst komplexe Formen, die mit Spritzgießen nicht darstellbar sind, sind realisierbar.

Da Kunststoffe mit niedrigem Schmelzpunkt besonders gut für den 3D-Druck geeignet sind, wird der biobasierte Kunststoff PLA (Polylactid) gerne eingesetzt.

3D-Druck mit PLA, Bildquelle: FNR/Petersen